Réparation d'un magnétophone

Uher Report 4000L

Voici un appareil Uher Report 4000L, de la seconde moitié des

années 60.

Cet enregistreur (magnétophone) portable fut destiné aux applications

mobiles, avec une excellente mécanique à 4 vitesses de défilement.

Ces magnétophones furent populaires, et nettement moins onéreux que les Nagra (bien que n'étant, bien entendu, pas tout à fait du même niveau). Ils sont tout de même fort bien conçus, prévus pour service en conditions "dures", et de nombreux exemplaires ont survécu.

Celui-ci a la panne classique de ces appareils, avec le moteur spécial qui tourne par à-coups.

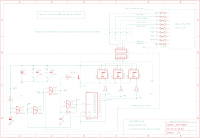

Les différents schémas (il a existé plusieurs versions de cet

appareil) sont disponibles sur le net avec une simple recherche. Ils ne

sont pas repris ici.

Clic sur les images pour agrandir.

|

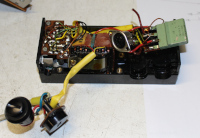

Première chose, les tensions de sortie au niveau du bloc

d'alimentation sont trop faibles. Ici on voit à droite un ancien pont redresseur B30C700

(30V, 700mA) de marque Herrmann. Le condensateur de filtrage 2000µF

Frako jaune est déjà enlevé au moment de la photo. La régulation de

tension se fait par un montage à transistors + diode zéner installés

sur le circuit imprimé. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

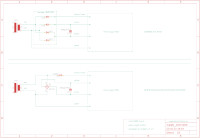

Particularité du montage, les anodes des deux diodes

négatives du redresseur sont séparées, une pour l'alimentation

principale et l'autre pour générer une tension négative pour la

régulation (partie supérieure du schéma ci-contre) Certaines diodes du redresseur présentant une forte

chute de tension, remplacement par un BY164 et une diode séparée pour

la tension négative : partie inférieure du schéma ci-contre. Le

condensateur 2000µF est remplacé aussi. Pas de photo avec

l'alimentation remontée. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

L'alimentation donne maintenant sa valeur nominale de 6V, même en charge, mais le moteur tourne toujours par à-coups. Quelques recherches sur le net montrent qu'il s'agit

d'une "maladie" de cet appareil, tant au niveau de l'électronique de

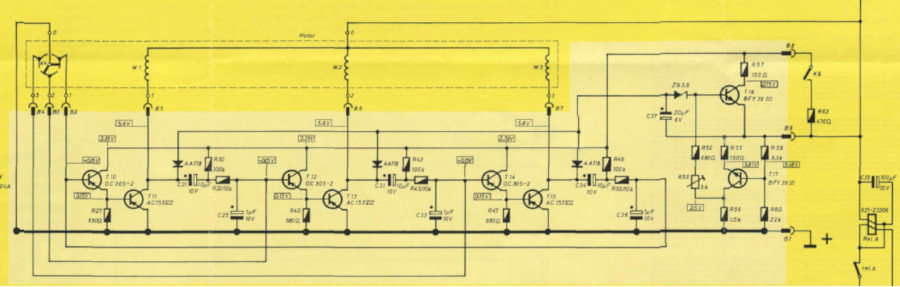

pilotage du moteur qu'au niveau du moteur lui-même. Voici le schéma de cette partie. En jaune clair c'est la

partie électronique qui est installée sur le circuit imprimé.

Le moteur comporte 3 enroulements connectés en étoile

(un peu comme un moteur triphasé), dont le point commun est connecté au

-6V. Les contacts B5, B6 et B7 du connecteur sont les connexions de ces

enroulements. Le rotor de ce moteur est constitué d'un ensemble

d'aimants permanents. En alimentant les enroulements les uns après les

autres, le rotor tourne. La vitesse de rotation dépend de la fréquence

de commutation des enroulements. Ce

moteur contient aussi 3 contacts de démarrage (à

gauche sur le

schéma,contacts B2, B3 et B4) : à l'arrêt, deux de ces contacts sont

fermés. Lors du démarrage

du moteur, ces contacts tournent s'ouvrent et se ferment les uns après

les autres (toujours un seul ouvert à la fois), mais tout ceci un bref

instant : en effet, lorsque la

vitesse de rotation est suffisante, tous les contacts s'ouvrent par la

force centrifuge. Le rôle de ces contacts est de démarrer le cycle de

commutation des transistors. Ils sont en effet connectés entre la masse

et les bases des transistors T10, T12 et T14. Ces contacts doivent être

positionnés

précisément pour que le démarrage se produise bien : deux doivent être

fermés, de façon à ce qu'un seul transistor ne puisse être conducteur

au moment de la mise sous tension. Ce transistor dont la base est libre

va commander

l'enroulement correspondant au contact ouvert, et lancer la rotation du

rotor. Ensuite le

contact se ferme et le suivant (dans l'ordre de rotation)

s'ouvre, libérant le transistor suivant, etc... Très vite les contacts

vont tous s'ouvrir :

l'électronique étant "amorcée", le champ tournant est généré et le

moteur

tourne en arrivant rapidement à sa vitesse nominale. Les trois contacts

s'ouvrent d'ailleurs avant que le moteur ne soit arrivé en régime

stabilisé, le but est d'avoir "amorcé" l'électronique de commande. T11, T13 et T15 sont les transistors de puissance qui

pilotent les enroulements du moteur. Ces transistors sont commandés par

T10, T12 et T14, qui sont eux-mêmes commandés par le transistor de

puissance "précédent" dans le circuit (via les condensateurs de 10µF) :

cela forme un genre de séquenceur qui génère ainsi des impulsions de

commande qui se suivent les unes après les autres. Les 3 diodes AA118 forment un redresseur qui est connecté côté AC aux bornes du moteur. La tension redressée (de polarité négative par rapport au -6V) est lissée par C37 et sert à la régulation de vitesse, en pilotant T16 via la diode zener. Quand cette tension redressée devient suffisamment négative, la zéner conduit, bloquant ainsi T16. Les collecteurs de T10, T12 et T14 ne sont alors plus alimentés, les 3 transistors de puissance ne conduisent plus pendant cet instant. Mais le moteur est lancé et tourne, et de ce fait la tension aux bornes des enroulements diminue (pas les 3 de la même façon puisqu'ils sont déphasés), permettant à un moment donné à T16 de conduire à nouveau. Le seuil de commutation de T16 est réglé par la tension provenant de l'ajustable R53 : c'est ainsi que la vitesse peut être réglée précisément. La tension de référence pour R53 est crée par T17. La transistor T16 peut être "court-circuité" par une

résistance de 470Ω (R63) via le contact K6. Ce contact se ferme en mode

rembobinage : cela met la régulation en by-pass et fait tourner le

moteur à sa vitesse maximale. Le cycle de commutation des transisors ne

dépendant alors plus que des valeurs des condensateurs et des

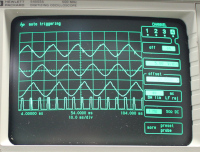

résistances de couplage entre les 3 étages du montage. Les oscillogrammes de tensions moteur et circuit de

commande sont visibles sur des photos ci-dessous, après la description

de la réparation de ce module de commande.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

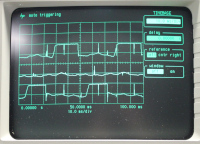

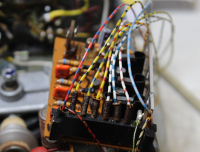

En observant les tensions de commande des transistors,

on

voit directement qu'il manque la commande d'un des enroulements (trace

du milieu, aucun signal). |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

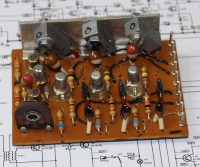

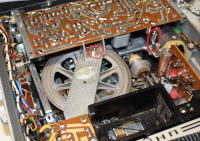

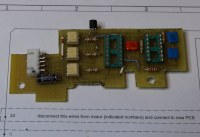

Voici la platine de pilotage moteur (représentée en jaune clair sur le schéma plus haut). Les transistors de puissance sont placés sur le dissipateur, les trois transistors de commande sont placés juste devant. Les condensateurs sont de type tantale goutte. Le potentiomètre ajustable sert à régler la vitesse

exacte du moteur, et le connecteur alimentation / moteur est sur la

droite du circuit imprimé. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Un des transistors de puissance a un passage entre la base et le boîtier (normalement isolé des jonctions). Les jonctions B-E et B-C sont intactes, mais ce passage entre boîtier et base perturbe bien sur le fonctionnement de ce transistor en le bloquant (puisque le boîtier est relié à la masse par le dissipateur). C'est une des maladies des vieux transistors germanium,

sans doute un "tin whisker" à l'intérieur... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

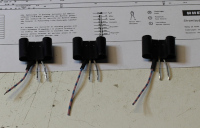

Ces vieux transistors étant devenus d'une fiabilité douteuse, et de plus n'en ayant pas dans mon stock, remplacement par des silicium type BD438 (que j'avais sous la main...). Les voici prêts, avec un petit dissipateur déjà clipsé

dessus, et un fil souple soudé sur la patte de l'émetteur. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

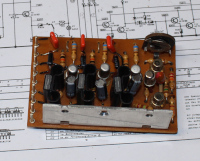

Les voici mis en place, le fil d'émetteur va passer par le trou des connexions des anciens transistors, pour être soudé côté pistes (photo ci-dessous). Les 3 transistors de commande étaient des antiques

OC355, l'un d'eux avait aussi un passage entre une électrode et le

boîtier (quelques centaines d'ohms) : remplacement par 3 silicium

BC557. Les antiques condensateurs tantale sont remplacés par

des mini MKT pour les 1µF et des électrolytiques modernes pour les 10µF. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Les 3 petits fils provenant des émetteurs des nouveaux transistors de puissance reviennent sur le circuit imprimé, côté pistes. Au premier essai il s'est avéré également qu'une des

diodes AA118 était mauvaise, cela n'empêchait pas le moteur de tourner

mais en "grognant" un peu, et avec un signal de commande perturbé sur

une des phases. Je

les ai remplacées toutes les trois par des BAT85. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Une fois le moteur lancé et à bonne vitesse, voici les

signaux quasi-sinusoïdaux sur les 3 enroulements. La 4e trace

(en dessous) montre le signal au collecteur de T16. Pour cette mesure, la masse de l'oscilloscope est prise

sur le

-6V (qui est le pôle commun des 3 enroulements).

Cette connexion ne doit être faite que si le magnétophone n'est

raccordé à aucun autre équipement audio dont la masse pourrait être

commune avec la prise de terre de l'installation, et donc la masse de

l'oscilloscope. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Mais le moteur (et aussi les deux autres retrouvés

en

réserve) ont des gros soucis pour démarrer. Ils sursautent, grognent,

parfois finissent par se lancer mais avec des difficultés. Certains de

ces moteurs doivent être aidés à la main. Par contre, une fois qu'ils

tournent

c'est alors de la bonne façon, sans heurts et à la bonne vitesse. Ceci est du à un souci avec les contacts centrifuges

internes : soit ils ne se ferment plus du tout, soit ils sont décalés

par

rapport à l'axe du moteur et donc le démarrage ne sait plus se faire

normalement. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

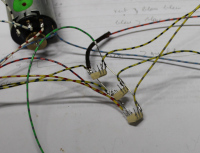

Comme on le voit sur la photo précédente, les petits

fils de raccordement du moteur sont devenus cassants avec le temps et

l'isolant d'origine se casse aussi. Remplacement de ces fils par des plus souples, provenant

d'un ancien câble multibrin. Ceci permet d'avoir des couleurs

différentes, plus facile pour le repérage... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

La platine de pilotage moteur est laissée hors de

l'appareil et les nouveaux fils provisoirement longs assez pour les

essais à venir. Les deux moteurs de réserve sont visibles en

arrière-plan. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Le

souci de ces moteurs est donc une dégradation du

fonctionnement des contacts centrifuges servant pour le démarrage. Ils

se décalent sur l'axe, restent ouverts en permanence, ou encore l'un

d'eux reste fermé tout le temps... Comme décrit plus haut, ces contacts sont indispensables pour lancer l'électronique de pilotage du moteur, mais comment faire s'ils ne fonctionnent plus ? La réparation mécanique semble être de la haute voltige sans équipement de micromécanique adapté (mini arrache-poulies, système de compression pour le remontage,...). N'étant pas outillé pour ce genre de travail, c'est alors une autre solution qui fut envisagée. Pourquoi ne pas générer cette séquence de contacts de

façon électronique ? Bien sur le montage envisagé ne "saura" pas

exactement ou est le rotor par rapports aux enroulements, mais si

on alimente un des enroulements - même s'il ne correspond pas à la

position

arrêt du moteur - le rotor fera un petit "saut" pour se

positionner dans le champ magnétique, puis il "suivra" la

séquence... Le système envisagé ne fonctionnera qu'une seule fois

à l'allumage du moteur, puis devra libérer ses trois sorties qui

deviendront inactives. Un compteur décimal, une horloge et des

opto-coupleurs... C'est disponible dans le stock, c'est parti pour un

essai !

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

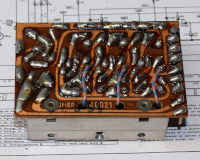

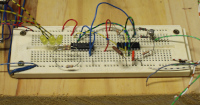

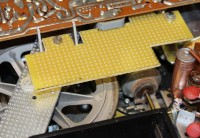

Le montage est réalisé sur une platine

d'expérimentation. Deux circuits intégrés C-MOS, un transistor, 3

opto-coupleurs, et

quelques composants passifs. Les 3 LED sont présentes pour les essais

et visualisent les sorties du compteur, mais ne resteront pas sur le

montage final. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Les opto-coupleurs sont soudés "en l'air" pour l'essai.

Ceux-ci constituent la solution la plus commode pour interfacer le

montage (dont le négatif est sa masse) et l'électronique du

magnétophone dont la masse est positive. Le nouveau montage étant bien

sur alimenté par le 6V de l'appareil, il faut éviter des couplages

hasardeux, et les optocoupleurs conviennent fort bien pour cela ! La

sortie transistor de ces opto-coupleurs va donc remplacer les

contacts centrifuges d'origine du moteur, qui ne sont plus du tout

utilisés et doivent être déconnectés. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

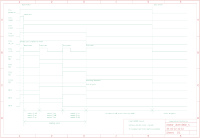

Voici le schéma de cette électronique. Les transistors des opto-coupleurs sont donc connectés

en lieu et place des contacts d'origine du moteur sur l'électronique de

pilotage d'origine. L'alimentation est reprise sur les connexions du

moteur : la masse est l'ancien commun des contacts centrifuges et le

-6V côté pôle commun des

enroulements. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Le

compteur IC1 de type 4017 est le coeur du montage, c'est un compteur

décimal à 10 sorties. Seules les sorties

Q0, Q1 et Q2 sont

utilisées, et connectées aux cathodes des LED des opto-coupleurs, les

anodes étant connectées au + alim (via un transistor). De

cette façon,

lorsqu'une des sorties du compteur est à l'état logique un, la LED de

l'opto-coupleur correspondant est éteinte et le transistor de cet opto

est bloqué, non conducteur. De ce fait, il n'y a qu'un seul

opto-coupleur bloqué (non conducteur) à la fois : comme les contacts

d'origine du moteur. Le second circuit intégré est un 4093, quadruple porte NAND à trigger de Schmitt. Les 4 portes sont utilisées. A la mise sous tension, la porte IC2D génère une courte impulsion d'initialisation : le compteur IC1 est remis à zéro pour que la séquence commence par la bonne sortie : Q0. La durée d'impulsion ne doit pas être trop longue pour que le moteur puisse être lancé rapidement lors de la mise sous tension, et cette durée dépend des valeurs de R1 et C1. On peut l'allonger un peu si nécessaire (dans le cas ou elle serait un peu trop courte pour IC1) en augmentant la valeur d'un de ces composants. Dès que cette impulsion retombe à zéro, l'horloge

constituée par IC2A + R2 et C2 démarre via les portes IC2B et IC2C. Le

transistor T1 est actif (dès la mise sous tension, par IC2B) et les

anodes des opto-coupleurs OK1,

OK2 et OK3 sont alimentées, permettant la conduction des

transistors de ces opto.

Lorsque Q0 de IC1 est active, son opto coupleur OK1 est bloqué tandis

que les deux autres sont actifs. Cela va permettre à T10 dans

l'électronique d'origine de conduire tandis que T12 et T14 seront

bloqués par les opto coupleurs OK2 et OK3. Au rythme de l'horloge (défini par R2 et C2), les

sorties du compteur IC1 vont donc passer actives successivement dans le

sens Q0 puis Q1 puis Q2. Ceci va bloquer successivement les opto

coupleurs OK1 puis OK2 puis OK3, simulant les contacts d'origine du

moteur lors du démarrage de celui-ci. Lorsque Q3 va passer à 1, le compteur IC1 va arrêter de compter car son entrée /enable (broche 13) est alors passée à l'état logique 1 : cela bloquera le comptage. Via IC2B, dont la sortie va passer à 1, l'horloge stoppera et le transistor T1 sera bloqué, n'alimentant plus les anodes des LED des opto-coupleurs. Plus aucun des trois ne conduira alors, exactement comme les contacts d'origine du moteur qui s'ouvrent tous lorsque la vitesse est atteinte. En trouvant les bonnes valeurs pour R2 et C2 la séquence se fait bien, et lance le moteur. Il est possible de remplacer R2 par un ajustable de 330kΩ avec une résistance de 2,2kΩ en série, pour ajustement précis. Mais avec les valeurs du schéma, cela fonctionne bien dans cet appareil-ci ! Il est important de bien découpler les lignes

d'alimentation : un condensateur d'entrée (4,7µF suffit) installé

proche du connecteur, et des 100nF céramique au plus proche des broches

d'alimentation des deux circuits intégrés.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Voici les signaux aux

différents points de test du schéma ci-dessus. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Passons à la réalisation du montage de démarrage, pour

l'intégrer dans l'appareil. Il n'y a pas beaucoup de place et donc il

va prendre position à côté du grand circuit imprimé. Pour le montage, la vis du support de ce circuit imprimé

et une des deux du moteur vont être remplacées par des colonettes vis /

taraudage M3, coupées à bonne dimension. On les voit entourées en rouge

sur la photo ci-contre. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Voici le bout de plaquette d'essais qui va supporter tous les composants du montage. Sa découpe est particulière, pour s'intégrer dans l'appareil. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

La

plaquette est quasi terminée avec presque tous les composants montés

dessus. Vu

qu'ici elle doit s'intégrer dans de l'existant elle a d'abord été

découpée à dimensions puis seulement les composants y sont

placés. A gauche, on voit un connecteur permettant de débrancher les

fils aisément, pour ôter cet ensemble hors de l'appareil sans devoir

dé-souder des fils. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Petite astuce pour tester le montage avant de le mettre en place : Connecter 3 LED haut rendement + 3 résistances 820Ω (ou

même plus) en

série avec les émetteurs des opto coupleurs OK1, OK2 et OK3. Souder en parallèle sur C1 un autre condensateur de plus forte valeur, par exemple 100µF Souder en parallèle sur C2 un autre condensateur de plus forte valeur, par exemple 22µF Cesi permettra de voir la séquence lentement, visible à

l'oeil grâce aux LED, et faire le contrôle. Si tout se passe bien,

démonter les LED et les condensateurs ajoutés, puis insérer le montage

dans la

commande du moteur. Encore une fois, le découplage des lignes

d'alimentations des IC doit être réalisé avec soin !

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

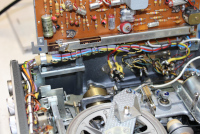

Voici ce montage additionnel en place. La vis côté support du grand circuit imprimé ne peut être mise en place que quand ce circuit est lui-même bien positionné. Les conducteurs allant aux connexions des contacts

centrifuges du moteur sont déconnectés de celui-ci et détournés vers le

nouveau circuit. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Une autre vue de l'intérieur de l'appareil avec le

circuit ajouté. Il est visible qu'il est légèrement différent de la

photo ci-dessus (en cours de montage), les condensateurs de découplage,

notamment, ayant été déplacés. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Le seul inconvénient du montage ajouté pour le démarrage

du moteur est le suivant : Au point mort du changement de vitesse (photo

ci-contre), le moteur stoppe. La remise sur une des vitesses (par

abaissement de la manette dans une des positions) le redémarre. Il faut attendre l'arrêt complet du moteur, une ou deux

secondes, avant de ré-enclencher une autre vitesse ! En effet, si le

moteur

est

encore lancé lors de la remise sous tension, le montage va tenter de le

relancer comme s'il était à l'arrêt, et cela provoque des forts

soubresauts ! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Après nettoyage des têtes et du cabestan, premier essai

avec une bande fournie avec l'appareil : musique ! C'est pas

encore parfait à ce stade, mais il fonctionne déjà. Le reste du dépannage fut classique : nettoyage

contacts et potentiomètres,... |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Le réglage du frein de la bobine débitrice était trop

lâche, un réglage fut nécessaire. Pour cela il faut enlever la tôle de façade avant. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Par en dessous, il faut démonter le support de piles

afin d'atteindre la petite poulie qui entraîne la courroie du compte

tours. Cette poulie est visible ci-contre et entourée d'un

trait rouge. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Une fois la poulie sous le châssis démontée, on sait

enlever tout le

porte bobine. En dessous de celui-ci se trouve le plateau-frein (blanc,

posé sur le châssis de l'appareil sur la photo ci-contre) Attention que plusieurs petites rondelles se trouvent

autour

de l'axe, en dessous du porte-bobine, ainsi qu'une seule sous la

poulie, en dessous du châssis. Il ne faut pas les perdre, et

elles doivent absolument être remises en place au remontage ! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Le

frein est tenu en place par une tôle ressort, qui appuie sur le

plateau-frein. La force d'appui est

ajustable par une petite vis + ressort en dessous (cette vis est

entourée en rouge sur la photo ci-contre). Serrer la vis = reserrer le

frein en tendant la tôle vers le haut. Dans

cet appareil, cette tôle

était déformée et a du être redressée un peu. Puis, remontage de

l'ensemble. Ce réglage a été réalisé à l'oreille : si le frein n'est

pas assez fort, la lecture audio est chevrotante, s'il est réglé trop

fort, la lecture est ralentie. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Bien

sur, l'électronique de commande du moteur ayant été

réparée, et qui plus est avec des transistors silicium à la place des

germanium, le réglage de vitesse de rotation était à revoir ! Un

potentiomètre existe pour cela, sur la platine de commande du moteur. Préparation d'une bande de test sur un magnétophone

connu et en parfait état : le Revox

B77 (2 pistes) rénové récemment.

Première étape, placement d'une bande magnétique de qualité dans une

bobine de

13cm, et effacement total. Seconde étape, enregistrement d'un signal

sinus à 1kHz. Puis lecture avec le Uher, dont la sortie est branchée

sur un fréquencemètre, et réglage pour obtenr la fréquence exacte en

lecture. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

La prise DIN audio sur le côté de l'appareil est cassée... Quand elles sont entières, ce n'est déjà pas toujours fameux, mais alors ici dans cet état, c'est assurément plein de mauvais contacts ! |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Ces prises sont assez accessibles sous le grand circuit imprimé, pas de problème. Au remontage de la nouvelle, les broches 3

et 5

(connexion "radio") ont été pontées ensemble pour qu'en lecture les

deux fiches de l'adaptateur

DIN-Cinch reçoivent le signal de sortie lu par cet appareil. Cela

évitera un adaptateur externe pour avoir le signal mono vers les deux

canaux de l'équipement stéréo connecté à cette prise. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Démontage de la face avant pour accès à l'ampoule du vu-mètre. Cette ampoule n'était pas claquée, juste une coupure à

sa connexion avec les fils d'alimentation. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Les

composants remplacés dans cet appareil. Le seul condensateur

électrolytique changé fut celui du bloc d'alimentation, ceux présents

dans l'appareils étant encore tout à fait bons. Bien sur, les tantales

"goutte" de la commande moteur ont été remplaçés (voir ci-dessus). Tant

qu'à faire, remplacement des courroies qui étaient arrivées à la

retraite ! L'opération n'est pas compliquée, pour remplacer celle du

compteur il faut juste démonter le support des piles. Cette opération a

été faite en même temps que le réglage du frein. |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Une réparation avec modification, est-ce une rénovation ? Dans ce cas-ci, effectivement, le fonctionnement de l'appareil n'est plus identique à l'original. Le module de démarrage ajouté dénature effectivement

l'état originel de cet appareil. Après tant d'années, il est inévitable que des pièces ne puissent plus être trouvées ou réparées, il faut donc un peu d'imagination si on souhaite réutiliser ces appareils anciens. C'est aussi l'occation d'être créatif, et ici de proposer une solution différente, qui ne consiste pas par du remplacement intégral moteur + commande, mais bien de réemployer ceux-ci avec une "astuce" technique...

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

© Radiocollection.be -Th.Magis 2022