Charge de test pour amplis basse fréquence

|

Lors de dépannage d'amplificateurs basse fréquence, ou de leur construction (voir l'engin ci-contre), il se pose le problème du test d'endurance de ceux-ci. En effet, un test à faible volume

après intervention, réglage ou mise au point, n'est

(à mon avis du moins) pas suffisant pour déclarer

l'apareil bon pour le service. |

|

|

Comment faire cet essai au mieux, sans se "casser les oreilles" avec les enceintes de test ? Réponse : en se construisant un banc de test, constitué de (grosses) résistances, afin de pouvoir faire débiter l'amplificateur à très haut volume. Ces résistances permettront à l'ampli en test de débiter du courant, donc de fournir de la puissance. Ceci permet de le tester en conditions "presque réelles" : les haut parleurs ont bien sur un comportement assez différent des résistances (variation de l'impédance en fonction de la fréquence, notamment à la fréquence de résonnance), plus bien sur les filtres passifs qui engendrent des non-linéarités de charge. De même, les haut parleurs ne sont pas des résistances pures, mais ont bien entendu une self-induction, qui agit aussi sur l'amplificateur. Mais pour un test "de puissance brute", cela fonctionne très bien avec des résistances. D'autant plus avec des résistances bobinées... |

|

|

L'appareil ci-contre, de construction maison,

fournit 300W par canal avec une charge de 4 Ω. Il a

été testé de longues heures sur des

résistances avant d'avoir servi des années

en sonorisation. |

|

|

Pour

valider un ampli de sono c'est compréhensible, mais une telle

torture pour un

ampli hi-fi ? A mon sens, oui. Après un dépannage, l'état général d'un appareil est relativement inconnu. Des composants peuvent être bons à froid et commencer à poser des soucis après un moment de fonctionnement : à cause de la chaleur et/ou des courants qui circulent dans les circuits. Pareil pour certaines soudures pouvant avoir vieilli et provoquer des soucis à chaud. Avec un tel test, on fait chauffer tout l'appareil, et des courants importants (fonction du dimensionnement de l'appareil bien sur) circulent dans l'alimentation et dans les étages de puissance. Il est intéressant de procéder au premier test en "y allant doucement", à faible volume donc, et de noter les valeurs mesurées : courant de repos des étages finaux, tensions d'alimentation, voir le niveau de sortie (et la forme du signal) sur scope avec un signal d'entrée connu,... Ensuite, test à haut volume sur les résistances, pendant un bon moment. Puis, reprendre les mêmes mesures qu'à froid (avec les mêmes conditions et les mêmes signaux) : il ne doit pas y avoir de fortes différences. |

|

|

Lors du test de cet engin (ci contre), le ventilateur avait été déconnecté, pour provoquer l'échauffement. Dans ces conditions, il est indispensable d'être vigilant. Des composants peuvent chauffer ... mais ils ne peuvent pas fumer ! |

|

|

Après cette introduction, voici la réalisation de mon banc de test. Pendant des années, j'ai utilisé des résistances "volantes" avec des connexions provisoires. Cela peut fonctionner mais c'est dangereux, risque de court-circuit ou déconnexion brutale,... et aussi de se prendre les pieds dans le fatras de fils ! Et encore un autre danger, qui n'est pas le moindre : se brûler sur les résistances ! En effet, une résistance qui dissipe une cinquantaine de watts a une température de surface très élevée, suffisante pour se brûler la peau assez sévèrement. Et donc, maintenant, j'opte pour une réalisation plus "définitive". Que faut-il pour réaliser un tel banc de test, et qui soit le plus complet possible ? Selon mon expérience, voici le petit cahier des charges : Les résistances, bien sur. Pouvoir simuler des charges "réelles" ... ou du moins plus ou moins proches de la réalité. Tout en sachant que l'impédance d'une enceinte est assez variable. Donc, pour des amplis à transistors, 4 et 8 Ω ou approchant. Quelle puissance à dissiper ? Tout va dépendre des appareils qui vont devoir être testés. La puissance totale des résistances doit évidemment être fonction des amplificateurs qui y seront raccordés... En hi-fi, une centaine de watts va couvrir la quasi totalité des applications. Mais si on se met à dépanner de la sono, ou de la hi-fi un peu ésotérique, il va falloir pouvoir dissiper... beaucoup. Les amplis de sono font plusieurs centaines de watts par canal, voire même le millier pour certains... Et certains appareils hi-fi ont de la réserve de puissance aussi. Même les "vintages" ! Par exemple, le fameux ampli Bose type 1801 (type 1800 dans sa version sono) sort plusieurs centaines de watts par canal, et sa conception date de 1974... Stéréo, évidemment. Donc deux fois le même assemblage de résistances, mais indépendantes les unes des autres, pour pouvoir s'adapter aux types de montages des amplis (cela signifie pas de liaison électrique entre les résistances de charge des deux canaux). Des indicateurs de tension AC seraient bienvenus. ils permettront de voir, d'un simple coup d'oeil, que tout va bien et que l'ampli fournit bien de la tension aux charges. Des indicateurs type vu-mètre (à aiguilles) seront bien plus pratiques que des indicateurs barre-graphe à LED qui nécessitent une alimentation auxiliaire. Ici la précision importe peu, on n'est pas à un volt près : c'est une indication de fonctionnement. Un indicateur par canal est intéressant pour voir les différences pouvant apparaître lors du test (cela arrive). Pour le test avec des signaux carrés, avoir un condensateur en parallèle avec les résistances est intéressant, pour observer la forme des signaux de sortie à l'oscilloscope. En présence ou en l'absence du condensateur, les signaux doivent être similaires. C'est une bonne indication de la stabilité de l'ampli en test. On prévoit donc un condensateur de 1 µF pouvant être commuté ou non. Type de coffret : cet assemblage ne servant pas tous les jours en hobby, autant le réaliser "escamotable". Ici ce sera un petit châssis sur roulettes, pouvant être poussé du pied en dessous de l'établi. Evidemment, le coffret prévu doit pouvoir laisser circuler l'air car cela va chauffer la-dedans ! Le coffret devra être suffisamment ajouré pour laisser passer l'air tout en empêchant le contact des mains avec les résistances. Une ventilation forcée pourra être utile, le coffret sera adapté pour le placement optionnel de deux ventilateurs. La connectique doit être solide. Le choix est multiple : douilles banane, bornes à visser ou à ressort, fiches Speakon®,... Il faut que cette connectique puisse supporter les courants importants qui vont circuler dans les charges. Ici j'ai opté pour des bornes à visser combinées à des douilles banane. Tout cela étant énoncé, en avant pour la réalisation ! |

|

|

Les résistances de test. Trouvé à la bourse de La Louvière, il y a bien longtemps : une bonne centaine de résistances de 10Ω / 40W, neuves. Voila la base ! L' assemblage consistera (par canal) en deux séries de 16 résistances constituant une charge de 10Ω pouvant dissiper ... 640W ! Deux assemblages comme cela par canal, mis en parallèle, permettront de faire une charge de 5Ω / 1280W. De quoi charger des amplis assez costauds ! En tout, c'est donc 32 de ces résistances qui sont utilisées par canal. |

|

|

Le reste du matériel se rassemble,en fouillant les tiroirs... Les bornes, commutateurs, porte-fusibles... Pour l'avant-projet, plus de matériel que nécessaire fut rassemblé, cela a permis de choisir le plus adapté au montage final. Les deux indicateurs sont de type à "fer mobile", fonctionnant aussi bien en DC qu'en AC. Ce n'est pas des modèles de précision, mais ici le but est de voir d'un coup d'oeil si tout se passe bien. Leur gamme est de 6V fond d'échelle, il faura donc créer un sélecteur de gamme, permettant de lire plus que 6V. |

|

|

Et voila ce qui sera le coffret ! Il s'agit d'un boîtier en aluminium

ajouré, qui a servi de capot de protection pour un ancien

stabilisateur ferromagnétique de 5kVA. |

|

|

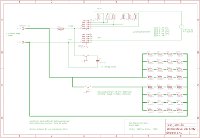

Avant de commencer la réalisation, le

schéma est établi. Rien de bien sorcier, deux groupes de 16 résistances pouvant être mis en parallèle par l'interrupteur S3. Cet interrupteur doit pouvoir supporter une bonne vingtaine d'ampères ! Le fusible protège la partie voltmètre et condensateur. Le condensateur peut être mis en ou hors service avec l'interrupteur S2. Le sélecteur S1 permet d'avoir plusieurs gammes de mesure en ajoutant des résistances en série avec le voltmètre. Une position permet de mettre le voltmètre hors circuit. Ce schéma est bien entendu

réalisé deux fois. |

|

|

Le sélecteur de gamme de mesure de

tension est commun aux deux voltmètres. C'est un ancien commutateur à galettes, qui n'avait jamais servi jusqu'ici (new old stock)... Les connexions des deux canaux sont câblés sur des galettes différentes, pour garantir l'isolation entre ces deux circuits. |

|

|

Tout le matériel étant

rassemblé, la construction du panneau de commande peut

être réalisée. Il est fait usage ici d'une tôle

d'aluminium de réemploi... mesure, traçage,

perçage,... De la mécanique au programme ! |

|

|

Une fois la face avant percée, report sur

un papier de l'emplacement des percements. Ceci va permettre la

réalisation du lettrage. Ce papier sera

numérisé ensuite, afin de devenir un fichier image

(format jpg suffisant). "Dans le temps" je réalisais ces

lettrages avec des lettres

et chiffres décalcomanies (genre Deca-Dry), mais

trouver encore cela maintenant... Et puis, cette méthode est

un peu

dépassée à l'heure de l'informatique et des

logiciels puissants ! |

|

|

Le document numérisé est ouvert

avec un traitement d'images. J'utilise pour cela (et aussi pour traiter

toues les images de ce site) le logiciel The Gimp, gratuit et

performant. Comme tous les trous sont repris sur le document,

il est aisé d'ajouter le lettrage et de faire cela bien net...

Conseil, afficher la grille sur l'image pour bien aligner les textes

sur le dessin. |

|

|

Une fois le fichier prêt, impression...

Il faut trouver la bonne échelle, en fonction du

scanner

et de l'imprimante utilisée. J'ai du imprimer le fichier final

à

environ 103% de sa dimension pour retrouver les dimensions justes. Il

faut faire quelques essais, jusqu'à ce que les trous "tombent"

en face des découpes sur la tôle. Si tout correspond bien, plastification à

chaud du

papier... C'est ce document qui deviendra donc la face avant, en

prenant place devant la tôle d'aluminium. |

|

|

Les trous doivent évidemment

être découpés dans le papier

plastifié ! Les trous ronds à l'emporte

pièce, les autres au cutter... Faut travailler tranquillement,

mais cela fonctionne. |

|

|

Et voila, tous les éléments sont

montés sur la face avant ! Le papier plastifié résistera

bien aux taches de doigts et aux éraflures peu

profondes. |

|

|

Mécanique à nouveau :

construction du châssis de base, en cornières acier. Mesure, perçage, taraudage,... Encore un

peu de mécanique. |

|

|

Le châssis est assemblé pour un

premier test dimensionnel. Les roulettes donnent un peu de hauteur, qui

permettra à l'air de circuler sous le châssis et

traverser l'ensemble. Il n'y aura pas de tôle de fond,

justement pour la circulation d'air. La face avant est également

déjà en place pour essai de positionnement. |

|

|

Le capot ajouré,

découpé pour l'implémentation de la face

avant, "tombe" bien en place sur

le châssis. Le volume intérieur est assez grand pour

permettre un montage assez aéré, ce qui est important

pour un tel montage qui va chauffer ! Plus qu'à monter les résistances

de puissance et câbler tout cela... |

|

|

Les résistances sont montées

verticalement (pour la

dissipation) sur un circuit imprimé de 20 X 30cm, double

façe. Il y a donc 16 résistances de chaque

coté du

circuit. Le circuit est installé verticalement dans le

coffret. Les pistes ont été

crées par fraisage, il y en

a fort peu et mon bac à perchlorure est de toutes

façons

trop petit pour la taille de ce circuit... Quand il n'y a pas trop de

pistes, cette méthode est valable. C'est évidemment

moins

beau que des pistes bien traçées avec un logiciel de

DAO

(la version démo que j'utilise ne permet de toutes

façons

pas cette taille de circuit)... |

|

|

Une autre vue sur le circuit imprimé d'un

canal, en place sur le châssis. Les connexions vers les bornes se font par des

connecteurs

"fast-on". Les pistes du circuit imprimé sont toutes

dédoublées avec des conducteurs de 0.5mm²,

qui

servent aussi à la soudure des résistances, et

à

les maintenir en place mécaniquement. |

|

|

Tant qu'à être dans le montage

mécanique,

placement de deux ventilateurs. Le circuit imprimé vertical et

sans composants (au moment ce la photo) pourra servir à

l'ajout

d'accessoires dans le futur. Bien sur, il faudra prévoir une fiche

secteur pour les deux ventilateurs. |

|

|

Et puis, finalement, ce circuit imprimé pour accessoires futurs, c'était pas très stable. Changement donc en cours de montage, et c'est cette tôle en "U" (un ancien dissipateur d'un petit ampli) qui va servir. Montage d'un petit circuit pour support des deux connecteurs des ventilaturs, et d'un fusible de protection. Les deux gros relais sont aussi installés mais sans fonction pour le moment. Pourquoi pas, si l'utilité se fait sentir, monter un circuit de protection ? |

|

|

Voila le châssis équipé avec les deux circuits de résistances, reliés entre eux par une entretoise, pour rigidifier le tout. Le support alu pour le connecteur secteur, le petit circuit imprimé et les deux gros relais est installé aussi. Plus qu'à mettre le couvercle, après avoir testé avec un gros transformateur pour alimenter les résistances. Cela chauffe bien... |

|

|

Deux poignées sur le dessus du couvercle, et montage final. Pas de nouvelle peinture sur le couvercle, l'état général est encore assez bon à part quelques traces un peu plus sombres sur le dessus. De toutes façons, avec la chaleur qu'il fera là-dedans... |

|

|

Le voila prêt à l'emploi ! Et lorsque cet appareil ne servira pas (car il ne sera tout de même pas utilisé très souvent), il sera rangé sous le plan de travail... |

|

|

© 2015-2018 Radiocollection.be |

|