Réalisation d'un indicateur lumineux «bike-LED» pour deux-roues.

Rien à voir avec la radio ancienne... C'est une idée qui m'est venue en voyant une vidéo, montrant un sac à dos équipé d'une signalisation lumineuse. C'est simplement génial, mais ou acheter ce système, qui semble être un «concept» pas encore commercialisé? Ceci peut aider à la visibilité des «deux-roues»... Dès lors pourquoi pas bricoler un peu et en construire un ?

L'affichage permet de faire défiler des motifs lumineux, plus visibles que les petites «lucioles» rouges, même clignotantes, qu'on trouve habituellement en accessoire vélo. Lors d'un changement de direction, le cycliste peut alors actionner un autre motif (via une télécommande) pour afficher une flèche vers la gauche ou vers la droite. Il devrait être possible également d'afficher le message «STOP» sur l'afficheur.

Il va falloir un certain nombre de LED bi ou tri-colores, des circuits de commade et de multiplexage, une mémoire pour contenir les motifs lumineux, un indicateur sonore (pour témoigner de la «vie» du système), une batterie suffisamment puissante tout en étant légère, et une télécommande à trois boutons.

Le but est de réaliser ce montage avec le plus possible de composants de fonds de tiroir... Un lot de 100 LED RGB haut rendement (8000mcd) acheté il y a bien longtemps fera l'affaire, avec bon nombre de circuits C-MOS et d'anciennes EPROM 27C256. Il faudra bien sur acheter la batterie et la télécommande.

Clic sur les petites photos pour les voir en plus gros plan dans une autre fenêtre...

|

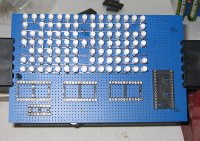

La matrice de LED. Quelques essais sur papier (et avec OpenOffice Calc) ont démontré qu'il faut au minimum 7 LED de haut et 15 de large pour que les motifs lumineux soient visibles de loin et suffisamment grands. 7 X 15 = 105 LED ! Comme je n'en ai que 100 sous la main, certaines (non nécessaires pour les motifs) ne seront pas installées. Voici la platine après le montage des LED, des supports pour les circuits décodeurs type 4514 et de l'EPROM. |

|

|

Les LED sont à cathode commune, ces cathodes seront donc les 7 lignes horizontales de la matrice, pilotées par 7 des 8 sorties «données» de l'EPROM. Ces 7 lignes communes sont visibles sur la photo ci-dessus. La 8e ligne de données sera la commande du buzzer. Par contre, chaque LED comporte 3 anodes : vert - bleu - rouge. Cela fera donc 15 lignes verticales X 3 = 45 lignes verticales en tout ! Il va donc falloir 45 transistors de pilotage des anodes, ainsi que 3 décodeurs binaire 4 bits - décimal 16 bits. Les LED seront multiplexées, c'est-à-dire qu'une seule colonne sera affichée à la fois. La vitesse de multiplexage devra être choisie de telle façon à ce que les LED ne scintillent pas, mais pas trop élevée afin de ne pas perdre trop de rendement lumineux. En effet, chaque LED ne sera active au maximum que 1/45 du temps de cycle de multiplexage ! Par contre, dans de telles conditions d'utilisation, on peut dépasser largement le courant nominal (en continu) dans les LED, sans les endommager. |

|

|

Voici la commande des LED. Côté anodes, c'est un seul transistor NPN monté en collecteur commun. Vu la quantité de lignes (45) autant faire le montage le plus simple possible... Les bases de ces transistors sont reliées directement aux sorties des 4514, leur collecteurs au + alim. Ils sont de type BC639 ou équivalent, mais doivent tenir 7X le courant nominal prévu dans chaque LED. Les BC639 ont un Ic max de 1A, ca doit aller... |

|

|

Côté cathodes, deux transistors sont utilisés pour faire la limitation de courant. Après essais (voir photo ci dessous), le courant maximal choisi dans les LED est de 125mA. C'est un copromis entre une bonne luminosité, une consommation raisonnable et la durée de vie espérée des LED. Les bases des BC 639 sont connectées via une R de 4.7kΩ aux lignes de données de l'EPROM. La R d'émetteur et le transistor BC546 forment la limitation de courant, bien facile à calculer : Imax = 0.7 / R ; soit ici 0.7 / 5.6 = 0.125A soit 125mA. Ce montage est reproduit 7 fois, pour chaque ligne de cathode des LED. La consommation maximale de chaque colonne de LED (toutes les LED de cette colonne allumées) sera de 7 X 125mA soit 875mA. Vu qu'une seule chaque colonne n'est active à la fois (par le multiplexage), la consommation totale du montage sera donc aux alentours de 900mA (avec celle des circuits intégrés), ceci dépendant fortement de la composition des motifs lumineux. |

|

|

Beaucoup de fils et de composants «en l'air» pendant les essais ! |

|

|

Le montage est presque terminé, le circuit est monté sur une plaque de PVC orange, pour protection mécanique. Beaucoup de fils de liaison, oui. C'est un montage «Old-School», avec composants de récupération mais qui doit être le plus compact possible : ici c'est un circuit de 10 x 16 cm. Il s'agit un prototype... Les fils de liaison seront eux aussi collés au silicone-colle afin de rendre ce montage robuste. |

|

|

A gauche de la matrice de LED on voit le buzzer (rond) et le dip-switch (rouge) permettant de sélectionner les modes de fonctionnement, et les motifs à afficher. Sous la matrice, les 45 transistors de commande des colonnes (anodes), les 3 décodeurs 4514 et les circuits de comptage et horloges. A droite de la matrice, les transistors de commande des lignes (cathodes) , un circuit 4081 de décodage des infos télécommande, en dessous de ceci se trouve l'EPROM (avec étiquette de protection de la fenêtre UV), et enfin tout à droite, le module récepteur de télécommande. |

|

|

Vue rapprochée du module récepteur de télécommande. Il fallait trouver un ensemble comprenant émetteur et récepteur, ce dernier devant pouvoir être installé sur un circuit imprimé. Les références du matériel utilisé, ainsi que les liens vers les sites des fournisseurs sont donnés avec le descriptif du schéma. |

|

|

Côté soudures, beaucoup de fils de liaisons également. Tout ceci sera collé également, pour rendre cet ensemble résistant aux chocs et aux vibrations. Cette photo a été prise juste avant le collage. Oui, oui, oui, c'est rustique, d'accord... C'est un prototype, réalisé avec des pièces disponibles et avec un encombrement minimum ! |

|

|

Le montage est prêt pour placement dans le sac à dos. Une plaque de plexiglass transparent (5mm) protège les composants et assure la rigidité de l'ensemble. Des feuilles de «mousse» (du type utilisé pour les enceintes acoustiques de sono) sont collés derrière le circuit, sur le PVC orange. Leur rôle est de maintenir le montage en place dans la poche du sac. Le fil bleu enroulé en cadre autour des entretoises est l'antenne du module de réception! |

|

|

Le voila simplement glissé dans la poche du sac. Cette poche est bien entendu modifiée pour avoir une fenêtre transparente. Il a donc fallu découper le sac d'origine, puis coudre du plastique souple. Ce plastique est utilisé pour rendre les fenêtres translucides (pas adhésif, celui qui se pose directement sur le verre). Ce plastique est très solide et quasiment indéchirable! N'importe quel plastique translucide, solide et souple peut faire l'affaire... Le sac (bon marché) a été choisi en fonction des poches disponibles... Une poche dorsale pour le bike-led, et une poche latérale pour l'accu. Les fils d'alimentation vers le montage passent simplement par l'extrémité de la fermeture. |

|

|

Le montage fonctionne, et le plastique translucide est bien préférable au transparent, cela donne une léger effet de «flou» et augmente la perception visuelle. La photo a été prise à 50 cm du sac, et au flash ! |

|

|

Photo sans flash, mais avec lumière artificielle (tubes TL), prise à 2m du montage. On voit ici la flèche directionnelle vers la gauche. Les flèches de direction sont oranges (allumage des LED vertes et rouges) ; tandis que les motifs lumineux sont rouges ou mauves (LED rouges et bleues). Ceci pour être quand même conforme aux couleurs utilisées sur les autres véhicules... |

|

|

Schéma de cet ensemble : |

|

|

Voici la première partie du schéma, et les explications ci-dessous. |

|

|

IC1, IC2 et IC3 sont des décodeurs binaire (4 bits) vers décimal (16 bits). Leur entrée INH permet de les sélectionner ou non : si cette entrée vaut 1, toutes les sorties sont à 0. Ces trois décodeurs ne doivent pas travailler ensemble mais en cascade : quand la sortie S15 de IC1 se coupe, la sortie S0 de IC2 doit s'activer, et ainsi de suite. Ils sont commandés par les sorties Q4 à Q9 d'un compteur binaire type 4060 (IC4), qui possède son horloge intégrée. La fréquence d'horloge (et donc la vitesse de multiplexage) est déterminée par R15, R16, C1. On peut augmenter C1 jusque 100pF, la vitesse de balayage des colonnes diminue, mais au-delà de 100pF le scintillement des LED devient visible. 5 portes NAND type 4093 sont utilisées pour le décodage des adresses Q8 et Q9, sorties de IC4, afin de commander au bon moment IC1 à IC3. Bien entendu, ces 6 lignes de sortie de IC4 doivent entrer en adresses dans l'EPROM afin que celle-ci «sache» quelle colonne est scrutée. Les adresses A0 à A5 de l'EPROM sont utilisées pour cela. Donc, quand les 6 lignes d'adresses sont à 0, c'est les LED vertes de la première colonne qui sont activables. Quand A0 vaut 1 et les autres 0, c'est les LED bleues de la première colonne qui sont activables, et ainsi de suite. Le code binaire présent sur A0 - A5 de l'EPROM est donc l'indication de la colonne de LED adressable. Dans ce prototype, les LED tricolores sont câblées comme suit : vert - bleu - rouge. 6 bits d'adresses donnent 64 combinaisons, mais seulement 45 sont utilisées. Pour ne pas «perdre du temps» de multiplexage, dès que la 45e colonne a été scrutée, on remet IC4 à 0 : c'est le câblage entre la broche 13 de IC3 (sortie décimale S13) et la broche 12 de IC4 (reset). En fonction de la valeur présente sur les lignes A0 à A5 de l'EPROM, on a donc la possibilité d'allumer n'importe quelle LED, n'importe quelle couleur, de la matrice. Lors des essais, il s'est avéré qu'il était impossible d'atteindre un bon rendement lumineux des LED sous 5V DC d'alimentation (tensions C-E des transistors de commande : 2 X 0.7V = 1.4V perdus). Augmenter la tension sur les collecteurs des 45 transistors de pilotage des colonnes ne servirait à rien puisque ceux-ci sont montés en collecteur commun, ampli de tension. Si leur base est à un potentiel de 5V, leur émetteur sera à 5V - 0.7V : 4,3V seulement. Dès lors, il a fallu trouver une astuce : les circuits C-MOS peuvent fonctionner jusque 15V DC ... mais pas l'EPROM ni le récepteur radiocommande! Pas de souci, IC1 à IC6 seront alimentés par la batterie, tandis que l'EPROM et le reste des circuits le seront en 5V DC, par un petit régulateur de tension... C'est le pourquoi de la présence des résistances R17-R22 et des zeners D1-D6 : limiter la tension à 5V DC sur les lignes d'adresses A0-A5 de l'EPROM... |

|

|

Voici la seconde partie du schéma, et les explications ci-dessous. |

|

|

Pour que les motifs lumineux puissent être animés et «bouger», il faut un second compteur, cadencé lentement. IC8 (compteur binaire type 4040) et deux portes libres de IC6 montées en horloge font l'affaire. Comme IC6 est alimenté directement par la batterie (+8V) il faut limiter la tension sur la broche P1 de IC8, c'est fait par R23 et D7. La vitesse de défilement des motifs est réglable par R24. Q1 à Q4 de IC8 sont reliés aux adresses A6 - A9 de l'EPROM, il y a 4 bits donc 16 «pas» possibles dans les motifs. La commande du buzzer SG1 se fait par le transistor Q66, et on peut supprimer le buzzer en ouvrant le switch S2-1. Le buzzer donne un «bip» tous les 16 pas pendant les motifs ordinaires. Pour indiquer que le montage affiche les flèches gauche ou droite, le buzzer donnera le code morse des lettres G (2 signaux longs et un court) ou D (1 signal long et deux courts) suivant la direction choisie. Pendant l'affichage du STOP, le buzzer donnera un signal cadençé. Le switch S2-3 permet de mettre A14 de l'EPROM en position «test» ou en position normal. La mémoire de l'EPROM est divisée en deux zones. La première moitié (basse, de 0000hex à 3FFF hex) contient les motifs utiles. La seconde moitié de la mémoire (haute, de 4000 hex à 7FFF hex) contient des motifs de test : lignes horizontales défilantes de chaque couleur, pareil en vertical,... Ceci permettant de vérifier le fonctionnement de toutes les LED. La sélection des motifs lumineux se fait par les switches S2-5 à S2-8. Mais la télécommande doit pouvoir sélectionner les motifs «flèches» ou «STOP» quel que soit la position de ces switches ! C'est la raison d'être de IC9, 4 portes AND type 4081. Tant qu'aucune sortie du récepteur de télécommande n'est active, le transistor Q65 ne conduit pas, et les entrées communes des 4 portes AND sont à 1 par R33. Les codes venant des switches S2-5 à S2-8 sont donc transmis par les portes AND vers les adresses A10-A13 de l'EPROM. Si une des trois sorties du récepteur passe à 1, la porte OU constituée des diodes D8, D10 et D12 va mettre la base du Q65 à 1, rendant celui-ci conducteur. Les entrées communes des portes AND seront alors à 0, et les codes venant des switches ne seront plus transmis aux lignes d'adresses de l'EPROM, les sorties des portes AND étant à 0. Si c'est OUT 1 du récepteur qui passe à 1, les 4 adresses seront à 0. Motif : FLECHE DROITE Si c'est OUT 2 du récepteur qui passe à 1, l'adresse A10 sera à 1 (via D9), les autres à 0 par les sorties des portes AND. Motif : FLECHE GAUCHE Si c'est OUT 3 du récepteur qui passe à 1, l'adresse A11 sera à 1 (via D11), les autres à 0 par les sorties des portes AND. Motif : STOP Il faudra bien entendu configurer l'EPROM pour qu'aux bonnes adresses corresponde le bon motif ! Le récepteur est configuré de telle façon que OUT1 et OUT2 fonctionnent en mode «LATCH» : une impulsion sur la télécommande passe la sortie à 1, une seconde impulsion la remet à 0. La sortie OUT3 est instantanée : à 1 tant qu'on pousse sur le bouton. Ceci se fait en mettant les entrées Link1 et 2 à au 0 volt. L'antenne du récepteur est constituée d'un simple fil souple, qui fait le tour du circuit imprimé... L'alimentation (notée +8V dans les schémas) provient de l'accu. IC 10 est un régulateur de tension +5V qui sert pour l'EPROM, le compteur de pas IC8 et le récepteur. Les multiples condensateurs de découplage sont à installer le plus près possible des broches d'alimentation des circuits intégrés. Note importante : le schéma ne mentionne pas de fusible, il est indispensable d'en monter un, en série sur le +8V venant de l'accu ! Type T800mA, ici un fusible miniature (à souder) est utilisé. L'accu choisi est en fait un 9.6V, selon la disponibilité... Pas de souci, cela fonctionne ! |

|

|

Programmation de l'EPROM : Avant de configurer l'EPROM il a fallu représenter dans un document les différents motifs à réaliser, sans quoi il est impossible de créer le fichier binaire ! Première étape, le fichier de dessin des motifs lumineux. Voici celui du prototype, exporté en format .xls pour ceux qui n'utilisent pas une version Open Office ! Télécharger le fichier xls (clic droit sur le lien puis «enregistrer sous» ...). Dans ce fichier xls se trouvent les adresses binaires de début et de fin de chaque motif, ainsi que des différents pas des motifs. Ceci permet de s'y retrouver dans le fichier binaire de l'EPROM. Les colonnes de LED sont scrutées comme suit : 1e colonne vert - 1e colonne bleu - 1e colonne rouge suivi de 2e colonne vert , ... et ainsi de suite. Les 45 premières adresses de scrutation des colonnes sont utilisées, les suivantes (jusqu'à la fin du motif) ne sont pas lues puisque IC4 est remis à zéro au 46e pas. Les données se trouvant entre le 46e et le 63e pas sont sans importance. Dans le fichier binaire, chaque 47e pas est écrit avec la valeur 11111111, comme repère de fin de scrutation des colonnes. Voici le fichier binaire de l'EPROM. Il peut être modifié avec un éditeur spécifique. J'utilise «Okteta» sous Linux. Le circuit EPROM peut être directement programmé avec ce fichier, par exemple avec un des excellents produits de la marque Elnec. Télécharger le fichier binaire (clic droit sur le lien puis «enregistrer sous» ...). |

|

|

Quelques infos supplémentaires et liens utiles : Pour l'alimentation, un pack de batteries destiné au modélisme a été utilisé. Il s'agit de la référence Racing-pack NiMh 9.6V 1100mAh 8x mignon TamiyaST. Ce pack est livré avec un connecteur type ST Tamiya. Pour alimenter le montage, il suffit d'acheter un connecteur type BU Tamiya (livré avec 15 cm de fils sertis). Origine : Kessler Electronic, en Allemagne. Références de commande : TAMI-BU pour les connecteurs, AKKUPP2 pour l'accu. Le système de télécommande est construit par RF solutions et ce matériel a été acheté chez Syscom GMBH , en Allemagne. Références : Le récepteur est le AM-HIRK-433, et le boitier de télécommande à 3 boutons est le AM-110C3-433. S'il fallait une conclusion : Alors, ce montage ? Il fonctionne très bien ! La batterie a plusieurs heures d'autonomie, ceci dépendant évidemment des motifs choisis et de l'utilisation des flèches (consommation). Pas de circuit imprimé dessiné pour cet engin : c'est un prototype ! Améliorable ? Bien sur ! Il est possible de réaliser ceci avec des composants plus modernes, avec un petit processeur (PIC ou autre). Mais que gagnerait-on? Il faudra toujours les LED, les transistors de commande et les décodeurs binaire-décimal ... pour ne pas devoir utiliser des contrôleurs avec plus de 45 sorties! Nécessaire également: le système de télécommande... Et, in fine, il faudra une mémoire EEPROM ou FLASH pour contenir les motifs ! A moins d'un microcontrôleur ayant de la mémoire embarquée en suffisance... On n'y gagnerait que quelques portes logiques et compteurs... L'intérêt réel d'un processeur serait que celui-ci possède une interface USB ou autre, permettant de reconfigurer les motifs sans devoir effacer et reprogrammer l'EPROM... Pour cela il faut développer du software, et pas un peu ! Le grand intérêt de réaliser ceci avec des composants modernes serait l'utilisation de SMD, permettant de réduire la taille du circuit, par le montage sur les deux faces. Pour cela il faut développer un circuit imprimé, et surtout le faire réaliser... Une meilleure amélioration possible serait l'utilisation de diodes bi-colores (rouge et verte ou mieux : rouge et orange) plutôt que des tri-colores. Car ici les LED bleues ne sont pas utilisées, sauf pour faire des motifs mauves, qui n'apportent pas grand' chose... Le bleu étant normalement réservé aux véhicules d'urgence, il n'est pas employé ici ! L'utilisation de LED bi-colores diminuerait le coût et la compexité du montage, car au lieu de 45 colonnes à scruter (pour 15 LED de large), il n'y en aurait plus que 30 (pour le même nombre de LED)... Cela apporterait un gain sur temps de multiplexage (donc en efficacité lumineuse), gain d'un décodeur 4514, d'une série de transistors et de quelques portes logiques, gain de place dans l'EPROM (on retrouve une ligne d'adresses libre) pour ajout de motifs supplémentaires,... Autres utilisations ? On peut imaginer de monter les LED dans des tuyaux PVC transparents, et les câbler vers la commande... pour guirlandes de Noël ou autre ! Il est possible, en reprogrammant l'EPROM, de varier le nombre de lignes (max8) et de colonnes (autant qu'on veut...) Une matrice de 8 X 8 LED tricolores, disposées en étoile (8 branches de 8 LED chacune), par exemple... Les effets pourraient être très beaux ! |

|

|

© Radiocollection.be, Thierry Magis 2012 |

|