Réparation / restauration d'un magnétophone Revox A700.

|

Un bon modèle de magnétophone de chez Revox : le A700. Moins connu que les célèbres A77 et B77 de la marque,

cet appareil a été commercialisé à partir de 1973. Celui-ci a une panne, il va falloir l'examiner. Heureusement les manuels techniques et schémas sont disponibles sur Internet, et ici il y a même la version papier avec l'appareil. C'est indispensable pour dépanner un tel engin, car il est d'une certaine complexité... De même, après quelques recherches sur le web (pour

conseils et avis), des informations intéressantes sur les points

faibles de ces appareils ont été trouvées, principalement sur des

forums en allemand. Cela sera utile pour la

restauration de celui-ci. |

|

|

Eh bien, quel est son souci à ce gros monstre ? Vu qu'il ne tourne plus en lecture, pas plus de tests ne sont possibles (audio, etc...). Mais tout cela était ok avant qu'il ne tombe en panne. Le voila sur l'établi pour autopsie... |

|

|

Le panneau de commande est bien complet et inclut même

une petite table de mixage audio. Les boutons de commande des fonctions sont électriques,

et équipés avec des petites ampoules s'allumant quand la fonction est

en cours.

Les 3 boutons à droite servent à sélectionner la vitesse de défilement

de la bande (9,5, 19 et 38cm/s). Celui de la vitesse choisie s'allume

quand la

vitesse est bien atteinte et stable. |

|

|

A l'arrière, vue sur les connecteurs d'entrées et

sorties audio. Des fiches DIN et des RCA sont installées. |

|

|

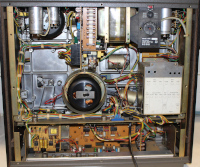

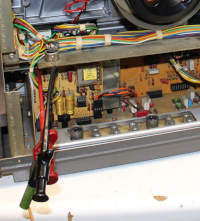

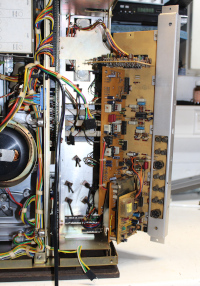

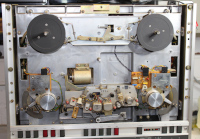

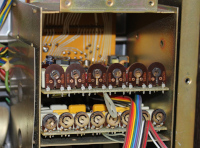

Une fois le panneau arrière enlevé, on découvre l'intérieur. C'est pas mal rempli ! Le gros moteur d'entraînement du cabestan est visible et

celui de gauche (bobine) aussi. Celui de droite (bobine) est caché par

le sélecteur de tension secteur. La "boîte" de droite contient les circuits audio et

leurs nombreux potentiomètres d'ajustages. |

|

|

Une fois le panneau supérieur enlevé, un gros radiateur avec 3 transistors Motorola est visible. Ces 3 composants servent à réguler le courant dans les 3 moteurs, en étant commandés par leurs régulations respectives. |

|

|

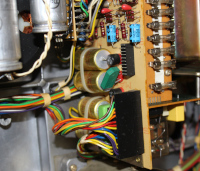

Oh, un précédent dépannage ! Ceci semble être les seuls dépannages réalisés dans

cette

machine, tout le reste est d'origine à première vue. |

|

|

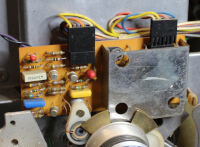

Vue rapprochée sur le moteur de cabestan. En fait, le souci est à ce niveau : il ne tourne plus... |

|

|

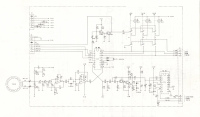

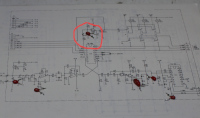

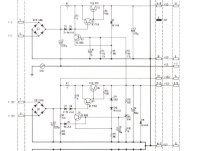

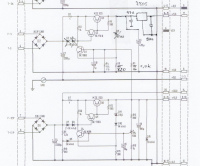

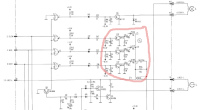

Voici le schéma de la régulation du cabestan. Ce moteur contient un enroulement tachymétrique, donnant ainsi un retour précis de sa vitesse de rotation. |

|

|

IC1 met en forme le

signal issu de cet enroulement, afin d'obtenir des signaux

rectangulaires

proportionnels à la vitesse de rotation. Ces signaux vont être appliqués sur la broche 10 du circuit IC2, un TDA1000 spécialement développé pour Studer. Ce circuit contient une horloge à quartz très précise, et les 3 sélecteurs de vitesse y sont raccordés sur des entrées. C'est en fait un régulateur, comparant les signaux tachymétriques provenant de IC1 avec sa référence interne (dépendant de la vitesse choisie), et ainsi sortir des impulsions de correction en fonction de la dérive entre la vitesse réelle et celle voulue. Quand cette synchronisation est bonne, une sortie

(broche 5) du TDA1000 devient active, permettant l'allumage de la lampe

témoin du bouton de la vitesse choisie. La

sortie (broche 7) du TDA1000 va alors piloter l'électronique de

régulation du

moteur, qui contient deux transistors (circuit transformant les

impulsions en signaux d'une autre forme) et IC3, un TCA561. Ce circuit

intégré a

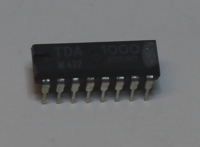

également été développé pour Studer. Le TCA561 est totalement introuvable de nos jours, le

TDA1000 "un peu" moins. A noter qu'une version de cette régulation

utilise 6 circuits TTL standards en lieu et place du TDA1000... |

|

|

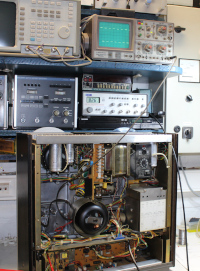

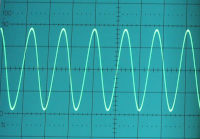

Première chose à tester : l'enroulement tachymétrique et sa circuiterie sont-ils toujours ok ? La probe de l'oscilloscope est mise en contact avec la broche 1 de IC1 : sortie de l'ampli-op ou l'on doit trouver des signaux carrés allant au TDA1000. Pour le test, il suffit de faire tourner le moteur à la

main et observer l'écran de l'oscilloscope... |

|

|

Des beaux signaux bien marqués et au bon niveau (5V) sont présents, toute cette partie est encore fonctionnelle. C'est déjà cela... Essai suivant (sans photos) : test du TDA1000. Son horloge fonctionne bien, mais sa sortie régulation (broche 7) reste en permanence à zéro : il s'y trouve 0,3V tandis que sur la broche 8 (sortie inversée) il se trouve 3,2V : ce n'est pas normal et laisse même supposer un souci dans l'IC. |

|

|

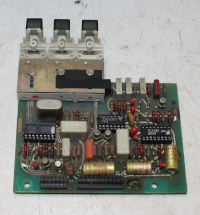

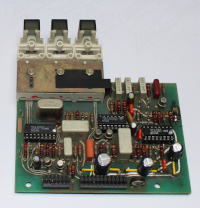

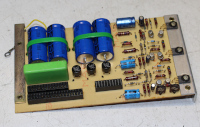

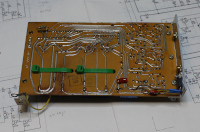

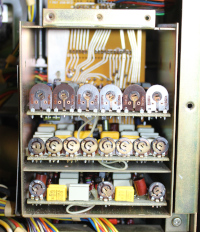

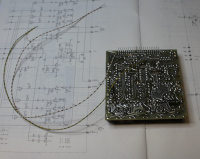

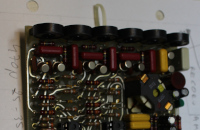

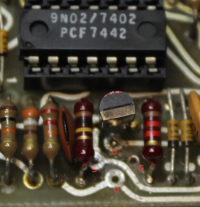

Démontage de la platine de régulation cabestan. Les trois IC sont visibles et montés sur supports. Les 3

sélecteurs de vitesse sont montés sur cette platine, ce sont des

entrées du TDA1000. Les lampes témoins sont allumées par cet IC si la

vitesse est bonne. 3 condensateurs électrolytiques Frako (oh que je ne les

aime pas...) sont présents pour découplage des tensions d'alimentation.

Mais surtout, il se trouve ici nombre de ces horribles condensateurs

rouges

"perle" au

tantale (oh que je les déteste !) dans les différents circuits. |

|

|

Et cela n'a pas raté : un des condensateurs tantale (C9) est en court-circuit franc. Et, bien sur, il est monté sur une des sorties du TDA1000 (broche 5, sortie Sync)... Aïe !! |

|

|

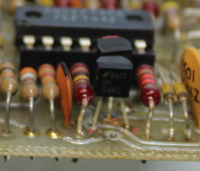

Après remplacement des condensateurs tantale sur cette

platine, l'essai

suivant est plus radical. Il semble donc que le TCA561 soit ok, l'électronique de puissance du moteur aussi, et que seul le TDA1000 soit mort. Vérifions cela par un autre test... |

|

|

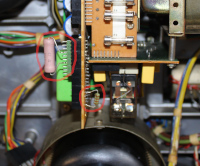

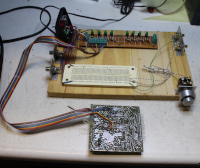

Sur la platine se trouve un point de test, destiné au réglage de la régulation. Ce point de test est connecté à la sortie du

TDA1000 via une résistance. Cet IC étant enlevé, l'idée est d'envoyer à

cet endroit un signal pour voir si la régulation du TCA561 agit encore.

Sur la photo ci-contre les deux "grips" sont visibles,

pour acheminer ces signaux de test au bon endroit sur la platine. |

|

|

Le test en cours. Le générateur sort des signaux carrés 0-5V d'amplitude, autour de 800Hz. L'oscilloscope est connecté à la broche 1 de IC1 (comme

pour le premier test, voir ci-dessus) afin de voir les signaux

provenant de la bobine tachymétrique. Ces signaux sont bien visibles

sur l'oscilloscope. Et cela fonctionne ! En changeant la fréquence des

impulsions, la vitesse du moteur varie légèrement, et il accélère lors

de l'arrêt de l'envoi des impulsions. A ce stade, il est donc possible d'écarter une panne

dans le TCA561 et la circuiterie de pilotage du moteur. C'est la

régulation qui est hors-service suite à la défaillance du TDA1000. |

|

|

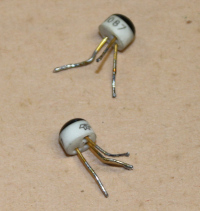

Voici donc le coupable de la panne... Très, très difficile à trouver. |

|

|

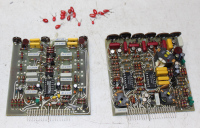

Maintenant, tous les condensateurs polarisés

(tantales et électrolytiques) sont remplacés par des Panasonic série

FC, d'excellente qualité. Important !... et non visible sur la photo : il

faut absolument remplacer le potentiomètre ajustable (valeur

250Ω) de

stabilisation vitesse. |

|

|

Je ne suis pas un adepte du "recapage" intégral quand il n'est pas nécessaire. Mais ici tous ces condensateurs ont 50 ans. Et, vu la

difficulté de trouver les circuits intégrés spéciaux, il n'est pas

question de prendre le moindre risque à conserver de ces composants

anciens, pouvant provoquer des pannes plus importantes par leurs

défectuosités. Un test par échantillonage a été fait lors de

l'enlèvement des

anciens condensateurs tantale sur les deux cartes de régulations

moteurs : au moins la moitié ont changé de valeur. La carte de régulation des moteurs porte-bobines a été

rénovée aussi : nouveaux condensateurs remplaçant les tantale et les

électrolytiques. Et les deux transitors BC108C montés en sortie des

TCA561 ont été remplacés par des BC546, tenant 80V de tension

collecteur émetteur, contre 30 pour les BC108. Et comme ici cela

travaille sous 24V DC, autant se prémunir d'une panne possible -

surtout avec le risque de détruire un de ces circuits intégrés

introuvables... Pas de photos de cette carte après rénovation. |

|

|

Toujours une petite appréhension au moment de remettre sous tension... Mais cela fonctionne au premier coup ! Ouf ! Ici, lors de la photo, lecture d'une bande enregistrée à 9,5cm/s. Les témoins des boutons de sélection de vitesse s'allument bien, indiquant la parfaite régulation. |

|

|

Maintenant que la partie "moteurs" est en ordre, passons

à la rénovation des cartes de la partie audio. |

|

|

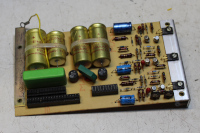

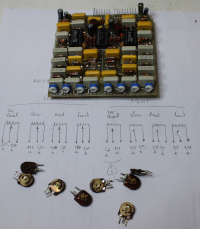

Voici les platines audio avec les condensateurs tantale remplacés par des électrolytiques de qualité (Panasonic FC). |

|

|

Prêtes pour le remontage dans l'appareil... |

|

|

Le démontage n'avait pas été drôle (pas de photos) et laissait présager un remontage assez éprouvant. Et ce fut le cas ! Il faut remettre en place tous les connecteurs, puis insérer cet ensemble dans le châssis de l'appareil... Et, en même temps, faire coïncider tous les axes des

commutateurs dans

les mécanismes, qui sont soudés sur les circuits imprimés. Opération à faire en étant bien zen et détendu, cela ne

"va" pas au premier coup... Ni au second, d'ailleurs ! |

|

|

Pour avoir plus facile d'extraire l'ensemble

électronique, les circlips sur les axes des commutateurs ont été

enlevés. Après remontage, il faut bien sur les remettre en place

pour éviter que les axes ne "partent" dans les commutateurs à

l'intérieur de l'appareil. Une fois cela fait, la face avant peut être remise en

place. Ensuite, tous les boutons sur les axes. |

|

|

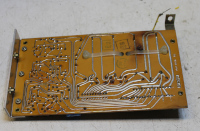

Voici la platine d'alimentation. Celle-ci comprend 4 électrolytiques Frako de 2200µF

(40V, 16V et 25V) ainsi que 3 tantales de faible capacité. |

|

|

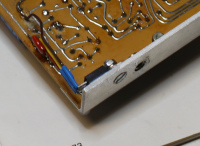

Côté pistes on voit un "coup de pétard" bien noir. Et

pourtant cela n'est pas causé par cette partie de l'appareil ! |

|

|

Un

des condensateurs de la platine relais a du claquer,

d'origine c'était de ces composants transparents pour usage en

alternatif, qui deviennent mauvais et explosent. La trace noire sur le

circuit d'alimentation est de la matière de l'ancien condensateur, qui

est monté à proximité. Ici ils ont tous été remplacés par des "blocs" jaunes,

lors

d'un dépannage précédent par l'ancien proriétaire. |

|

|

Voici la platine remise en état avec les nouveaux

condensateurs. |

|

|

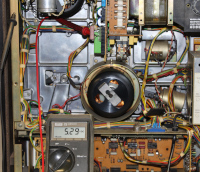

La platine d'alimentation est en place. Pour le premier essai, il vaut mieux ne pas connecter le

reste de l'électronique, au cas ou... Il suffit, pour cela, de laisser

les connecteurs débranchés. Lors de ce test, le +5V est chargé par une résistance de

47Ω et le +24V

par une 2,2kΩ. |

|

|

Toutes les tensions sont bonnes, sauf le +5V qui est un peu haut (5,3V). Ça, j'aime pas. Cette tension alimente toute la partie

logique de l'appareil, dont les circuits intégrés

spécifiques Studer de la commande des moteurs. Bien sur ce n'est pas

énorme comme "surtension", mais... |

|

|

Voici le schéma de la régulation +5V et +12V. Cette section 5V de l'alimentation est basée sur les

transistors Q1, Q2 et Q3. |

|

|

A l'époque, une panne dans cette alimentation aurait

aussi causé d'autres dommages : mais c'était réparable puisque tous les

composants étaient encore disponibles facilement. Si ce point de vue

était conçevable en 1973, ce n'est plus le cas 50 ans après. Cette section de

l'alimentation mérite d'être revue, par sécurité pour l'usage futur. Tout en réfléchissant un peu avant d'agir ! L'idée est de placer un régulateur de tension actuel

(7805 ou plus récent), ainsi la régulation serait stable

(indépendamment du +12V), en remplacement des composants discrets, tout

en conservant la surveillance du +12V. |

|

|

Voici le schéma avec la modification de la régulation 5V. Les

transistors Q1, Q2 et Q3 d'origine sont conservés mais utilisés

maintenant comme commutateurs. Quand le 12V est présent, Q1 devient

actif et met en conduction Q2 et Q3 : la tension redressée et filtrée

(diminuée de 0,7V, Vce de Q3 saturé) est alors présente à l'émetteur de

Q3. Il faut

supprimer D3, D4 et D5. La résistance R5 devient 820Ω et R3 devient

1,5kΩ. |

|

|

L'alimentation modifiée. Le régulateur 7805 a pris place sur la cornière en

aluminium, en étant isolé de celle-ci. Ses pattes sont légèrement

allongées avec des fils de connexion (isolés). Les deux condensateurs

de découplage ont pris place sur le circuit imprimé. |

|

|

La cornière alu est montée contre le gros refroidisseur

du dessus de l'appareil : elle sert non seulement de support mais aussi

de conducteur thermique pour les transistors de régulation. De ce fait, il est donc important que la tête de la vis

de fixation du régulateur ne dépasse pas de cette cornière, qui doit

être parfaitement contre le refroidisseur. Usage d'une vis à tête

cônique, et d'un percement avec fraisage. Un coup de lime par dessus

tout pour ôter les aspérités et rendre tout cela bien plat... |

|

|

Après remontage et test de l'alimentation, remise en

état de la partie puissance des moteurs. Sur les trois petites platines (une par moteur),

remplacement des redresseurs par des plus solides (1000V / 1,5A contre

400V / 0,8A d'origine). Sur la platine du moteur bobine gauche, il restait un de

ces condensateurs Rifa 0,47µF ... Houlala ! Heureusement il n'a pas

claqué ni

explosé,

mais le plastique commençait à se fendiller, ce qui annonce la fin de

vie de ce composant. Remplacement sans hésitation par un nouveau !

|

|

|

Les condensateurs moteurs d'origine sont vissés sur le

refroidisseur. C'est une configuration qu'il est préférable d'éviter

tout de même puisque cette plaque qui sert de montage... chauffe. Ce

qui n'est jamais fort bon pour la santé des condensateurs, d'autant que

les nouveaux sont en enrobage plastique. Usage de prolongateurs

taraudés M8 et de petits boulons (en fait des grands, recoupés à bonne

longueur) pour

monter les nouveaux condensateurs

à distance du refroidisseur. |

|

|

Les 3 nouveaux condensateurs moteurs sont installés, à

bonne distance de la chaleur. Il a fallu remplacer leurs fils de

connexion par des plus longs, mais ce n'est pas un gros problème ! |

|

|

Un test de durée avec une bande enregistrée. Lecture, rembobinage, avance rapide, ... Tout semble ok à ce niveau et le plus gros du boulot est

fait sur cet appareil. Mais c'est pas fini pour autant ! Il reste encore

quelques démoniaques

condensateurs au tantale un peu partout, notamment au niveau des

capteurs de

tension de bande et platines d'égalisation des signaux. |

|

|

Pour accéder aux modules de mesure de tension de bande

et de vitesse, il faut démonter la face avant. Rien de bien compliqué, quelques vis, les rouleaux de

tension de bande et le galet du cabestan à enlever pour pouvoir ôter la

tôle... |

|

|

Le module de mesure de la vitesse de défilement de la

bande contient deux condensateurs au tantale. Ils n'étaient pas (encore) mauvais, mais vu qu'ils ont

le même

âge et le même nombre d'heures de service que les autres, autant ne pas

prendre de risque ! |

|

|

Retour à l'arrière de l'appareil avec les platines

d'égalisation des niveaux sonores. 3 platines ici : une avec l'oscillateur d'effacement

(au-dessus) ; une avec le préampli d'enregistrement (au milieu) et

enfin celle avec le préamplificateur de lecture (en-dessous). Ces trois platines comprennent aussi des condensateurs

au tantale, pas seulement en découplages d'alimentations, mais aussi en

couplages sur le signal audio. |

|

|

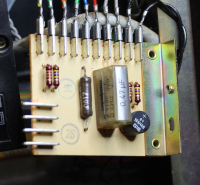

A gauche le préampli de lecture et à droite

l'oscillateur d'effacement et prémagnétisation. Sur cette platine, les 6 ajustables permettent de régler

les niveaux de prémagnétisation pour chaque canal et à chaque vitesse

de défilement de la bande. |

|

|

Un des deux vu-mètres ne fonctionne plus. Sur la platine d'amplification pour leur commande,

contrôle de l'arrivée des signaux sur l'ajustable (ci-contre). OK. Ensuite,

vérification sur la sortie de la platine, allant au vu-mètres, le

signal amplifié est bon

aussi. |

|

|

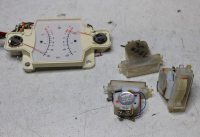

Démontage des vu-mètres (qui sont installés dans un seul

bloc d'ensemble) et hélas, hélas, constat du bris du mécanisme du

vu-mètre de

droite. La pièce mobile, supportant l'aiguille, est détachée du cadre

mobile... Cela semble être une panne récurrente de ces appareils. |

|

|

Une recherche sur le web permet de se rendre compte que

cet ensemble de vu-mètre n'est pas courant. Au moment de ce travail, un

était en vente au prix de 280€... |

|

|

|

Vient maintenant l'essai en enregistrement. Et encore un problème... En mode "input" les deux signaux (gauche et droit) passent bien vers la sortie. Mais en mode "tape" (écoute de l'enregistrement), seul le canal gauche passe... Par contre, avec le sélecteur du dessus, en mode L

(canal gauche vers les deux sorties) le signal de la piste gauche est

bien envoyé vers les sorties droite et gauche. Pas bon,cela... Le canal droit ne s'enregistre donc pas.

Les circuits d'amplification et traitement des signaux pour

l'enregistrement étant spécifiques, voyons voir ou cela se passe... |

|

Mesure à l'oscilloscope directement sur les broches de

la tête

d'enregistrement : strictement aucun signal n'arrive sur un des deux

enroulements. La tête est intacte, heureusement. Le manuel de schémas est très bien fait et permet de suivre les signaux. Ceux allant à la tête d'enregistrement proviennent de la carte de prémagnétisation, ou le signal 150kHz est mélangé au signal audio. |

|

|

Ci-contre, le schéma avec l'arrivée signal à

enregistrer (Y3-REC L), et le mélange avec la prémagnétisation (par le

transformateur). Le mélange est envoyé vers la tête d'enregistrement. |

|

|

Quand cela ne doit pas rater, cela ne rate pas... Un des deux FET est claqué, court-circuit franc entre drain et source ! Des vieux modèles à canal P en plus (pas les plus simples à trouver), type P1087E. Dans l'attente de recevoir des équivalents (à nouveau

merci à l'ami Marc !), il peuvent être simplement enlevés pour les

essais suivants. Il ne sera simplement plus possible de ne pas

enregistrer une des deux pistes, les deux seront en permanence actives. |

|

|

Après enlèvement des FET, le canal droit enregistre,

mais faiblement. Les mesures sur les cartes de préampli et de

prémagnétisation ne sont pas faciles à faire, car logées dans la

"boîte" de blindages, et l'une au-dessus de l'autre. Ici placement de deux fils sur les entrées signaux

provenant de la préamplification, sur la platine de prémagnétisation.

Mesure, et ces signaux sont tout à faits bons, équivalents en amplitude

(essai à 1 et 10kHz). |

|

|

Du signal arrive bien maintenant au canal droit de la

tête d'enregistrement, mais toujours faible : tant le signal audio que

celui de la prémagnétisation. Par canal, on trouve 3 potentiomètres permettant de

régler la prémagnétisation : un par vitesse. |

|

|

Le signal de prémagnatisation est issu du même

générateur que celui d'effacement, et a une fréquence de 150kHz. Bien propre et stable, pas de souci à ce niveau. |

|

|

Chaque potentiomètre de filtre est donc sélectionné par

vitesse, pour pouvoir ajuster précisément la prémagnétisation par piste

et vitesse : d'où les 6 potentiomètres. Regardons le signal à chaque curseur de ces

potentiomètres et aux différentes vitesses (en mode enregistrement bien

sur). Canal gauche c'est logique, le signal est différent à chaque

curseur pour chaque vitesse. Sur les curseurs correspondant à la

vitesse choisie le

signal est plus faible, et maximal sur les curseurs non sélectionnés...

Normal. |

|

|

N'y aurait-il pas un souci dans les commutations sur

cette platine ? Circuit intégré TTL défectueux ou autre raison... Pour le savoir, et mesurer simplement sans aller

"promener" une sonde de multimètre un peu partout (accès difficile),

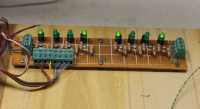

connexion de 8 LED

pilotées chacune par un simple transistor NPN. Cela fait partie de mon

petit

système d'essais.... Bien sur il faut connecter aussi les masses

ensemble (magnétophone et affichage), les LED étant alimentées par une

source externe. |

|

|

La carte de prémagnétisation est remise en place dans

l'appareil, avec les petis conducteurs soudés côté pistes (aux sorties

des portes TTL) et allant vers l'affichage LED. |

|

|

Les LED indiquent des signaux logiques tout à fait

cohérents. Il faut faire l'essai à chaque vitesse et en sélectionnant

alternativement canal gauche, canal droit, et les deux ensemble. On

peut maintenant éliminer un souci à ce niveau. |

|

|

Tout semble donc bon au niveau des commutations, mais

les potentiomètres de réglage de cette carte sont en bien mauvais état

! Ici aussi des "Ruwido" à support bakélite. Certains curseurs ne font

en fait plus contact du tout ! |

|

|

Cela aurait du me "sauter" aux yeux lors des

manipulations précédentes de cette platine, mais voila...

De prime abord, la logique fut suspectée car ce qui était mesuré le

laissait penser... C'est aussi cela le dépannage et la recherche

d'erreurs ! |

|

|

Tant qu'à avoir à nouveau cette carte sur l'établi, profitons-en pour y remettre les P-FET de remplacement. Les originaux étant difficiles à trouver, c'est des 2N5460 qui vont être installés. Seulement le brochage n'est pas identique... A l'emplacement des anciens transistors se trouvent en

fait 4 pastilles, deux étant prévues pour la connexion du Drain (voir

photo

annotée ci-contre) : cela permet de monter différents types de

transistors avec différents brochages. Bien pensé ! |

|

|

Et voila le 2N5460 mis en place, et c'est pareil pour

celui de l'autre canal : bien que celui d'origine était toujours ok,

j'ai préféré placer deux transistors identiques. Ces composants sont en effet en plein sur le "trajet"

des signaux vers les deux canaux de la tête d'enregistrement. Autant

avoir la meilleure symétrie possible. |

|

|

La platine de préamplification d'enregistrement étant aussi "farcie" de ces ajustables Ruwido, décision de les remplacer aussi pour éviter bien des soucis dans le futur. Avant démontage, mesure des résistances des anciens entre curseur et chacune des extrémités. Ceci permet de positionner les nouveaux assez proches des valeurs des anciens, et de repartir avec des réglages proches de ceux qui étaient déjà faits. Car il a fallu reprendre les réglages d'enregistrement

et pré-magnétisations pour chaque vitesse. Hélas pas de photos prises

pendant cette étape, car concentration et attention maximale : donc

oubli de l'appareil photo ! Ces réglages sont bien décrits dans le

manuel. |

|

|

Cela n'a pas été sans mal !! Enormément d'heures consacrées à la remise en ordre de

ce monument suisse ! Le résultat est à la hauteur, cette machine est vraiment

excellente. |

|

|

Eh bien, un fameux paquet de composants ont finalement

du être changés ! Vu "comme cela" cela semble simple, mais cette machine

ne l'est pas du tout. La remise en état, qui ne fut pas ici un bête

"recapage" (comme on le lit sur le net maintenant...), mais fut bien un

vrai dépannage de plusieurs soucis cumulés. |

|

|

Il y a tout de même une question à se poser avant de se lancer dans une telle restauration. Cela en vaut-il la peine ?

Mais... le travail de remise en état est tout de même

conséquent - tant en nombre d'heures à y consacrer que point de vue

impact sur le système nerveux ! De plus, le coût de la quantité de

composants à remplacer n'est pas négligeable non plus. Et cet âge est tout le problème !

Dès lors, vu la très grande difficulté d'approvisionnement de certaines pièces, et le travail très conséquent de rénovation, la question de la remise en état de ces rares et anciennes machines se pose. Bien sur, c'est le cas de tous les appareils électroniques anciens, mais à partir du moment ou ils ne comportent pas de composants totalement introuvables, et qu'il s'agit de machines ayant été construites en grandes séries, ce n'est pas un problème de la même ampleur que pour ce genre d'appareil-ci ! La

conclusion de cette aventure serait donc ceci : si la

nécessité d'un magnétophone à bandes (similaire en fonctionalités et

performances) se faisait

sentir, il vaudrait mieux

opter pour une machine plus courante. Que ce soit de Revox (par exemple

une des déclinaisons du B77, bien plus disponible car construit en plus

grandes séries) ou même un appareil

japonais

: car Technics, Pioneer, Akai, Sony, ... et d'autres ont construit

d'excellents

magnétophones à bandes. |

|

|

© Radiocollection.be, Thierry Magis 2023-2024. |

|